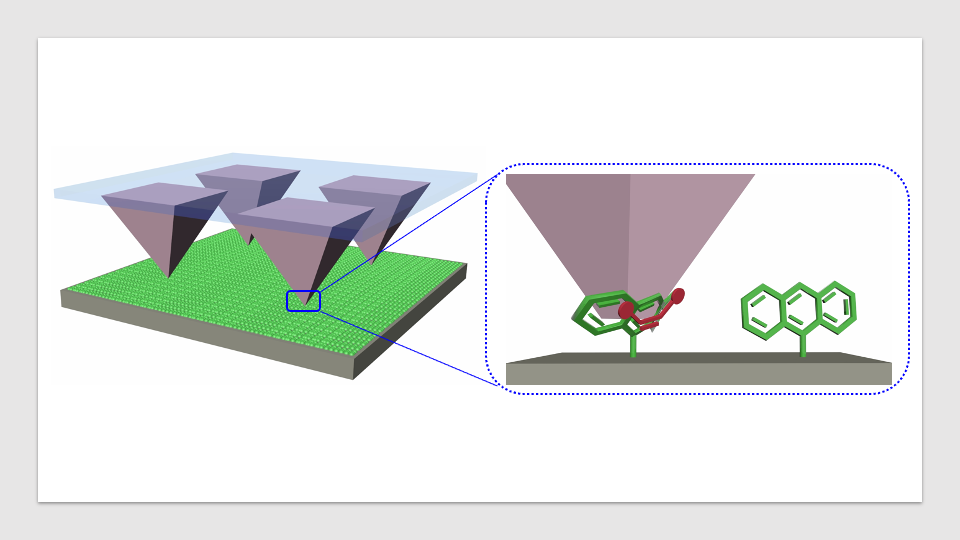

متالنزها، ساختارهای نانو مصنوعی که قادر به دستکاری نور هستند، فناوری را ارائه می دهند که می تواند اندازه و ضخامت اجزای نوری سنتی را به میزان قابل توجهی کاهش دهد. به ویژه در منطقه مادون قرمز ، این فناوری برای کاربردهای مختلفی مانند LiDAR که “چشم های خودروی خودران” نامیده می شود، پهپادهای مینیاتوری و آشکارسازهای رگ های خونی نوید زیادی دارد. علیرغم پتانسیل آن، فناوری کنونی حتی برای ساخت فلزی به اندازه یک ناخن به ده ها میلیون دلار نیاز دارد که تجاری سازی را با چالش مواجه می کند. خوشبختانه، پیشرفت اخیر نوید کاهش هزینه تولید آن به میزان یک هزارم قیمت را نشان می دهد.

یک تیم تحقیقاتی مشترک (تیم تحقیقاتی همگرایی POSCO-POSTECH-RIST)، متشکل از پروفسورهای Junsuk Rho از دپارتمان مهندسی مکانیک و گروه مهندسی شیمی و کاندیدهای دکتراسنونگ وون و جون کیم از گروه مهندسی مکانیک در دانشگاه Pohang. علم و فناوری (POSTECH) و پروفسور هیون لی، چانوونگ پارک و وونجونگ کیم از دپارتمان علوم و مهندسی مواد در دانشگاه کره، دو روش نوآورانه را برای تولید انبوه فلزات و ساخت آنها بر روی سطوح بزرگ پیشنهاد کردهاند. تحقیقات آنها در Laser & Photonics Reviews ، یک مجله بینالمللی در زمینه اپتیک و فیزیک کاربردی منتشر شد.

فتولیتوگرافی، فرآیندی است که در ساختن فلزات با نقش آفرینی روی ویفرهای سیلیکونی با استفاده از نور به کار می رود، به عنوان گامی در ساخت آنها می ایستد. به طور معمول، وضوح نور با طول موج آن نسبت معکوس دارد، به این معنی که طول موجهای کوتاهتر منجر به وضوح بالاتر میشود و ساختارهای ظریفتر و دقیقتری را ایجاد میکند. در این تحقیق، تیم فوتولیتوگرافی عمیق UV را انتخاب کردند، فرآیندی که از طول موجهای کوتاهتر نور فرابنفش استفاده میکرد.

تیم تحقیقاتی اخیراً به تولید انبوه متالنزها برای ناحیه نور مرئی با استفاده از فتولیتوگرافی عمیق فرابنفش دست یافته اند که در مجله بین المللی Nature Materials منتشر شده است . با این حال، چالش هایی پدیدار شد زیرا روش موجود کارایی پایینی را در محدوده مادون قرمز نشان داد. برای رفع این محدودیت، این تیم ماده ای با ضریب شکست بالا و تلفات کم برای ناحیه مادون قرمز ایجاد کردند. این ماده در فرآیند تولید انبوه ایجاد شده ادغام شد و منجر به ایجاد موفقیت آمیز فلزات مادون قرمز قابل توجه با قطر 1 سانتی متر بر روی ویفر 8 اینچی شد. نکته قابل توجه این است که لنز دارای دیافراگم عددی قابل توجه (NA) 0.53 است که قابلیت استثنایی جمع آوری نور را به همراه وضوح بالا نزدیک به حد پراش نشان می دهد. ساختار استوانه ای بیشتر آن را مستقل از قطبش می کند و عملکرد عالی را بدون توجه به جهت ارتعاش نور تضمین می کند.

در رویکرد دوم، تیم از چاپ نانو استفاده کرد، فرآیندی که امکان چاپ نانوساختارها را با استفاده از قالب فراهم میکرد. این فرآیند از دانش تکنیک نانوایمپرینت که از طریق تحقیقات مشترک با RIST انباشته شده است، استفاده کرد. این تلاش موفقیت آمیز بود زیرا این تیم موفق به تولید انبوه فلزی با قطر 5 میلی متر، متشکل از حدود صد میلیون نانوساختار مستطیلی بر روی یک ویفر 4 اینچی شد. قابل ذکر است که این فلزی عملکرد چشمگیری را به نمایش گذاشت و دارای دیافراگم 0.53 بود. ساختار مستطیلی آن ویژگیهای وابسته به قطبش را نشان میدهد و به طور موثر به جهت ارتعاش نور پاسخ میدهد.

بر اساس این دستاورد، تیم یک سیستم تصویربرداری با وضوح بالا را برای مشاهده نمونههای واقعی مانند اپیدرم پیاز ادغام کرد و امکان تجاریسازی فلزات را تایید کرد. این تحقیق از آنجایی که بر محدودیتهای فرآیند سنتی تولید فلزات یک به یک غلبه میکند، اهمیت دارد. این نه تنها ایجاد دستگاه های نوری با ویژگی های وابسته به قطبش و مستقل از ویژگی های متناسب با کاربردهای خاص را تسهیل می کند، بلکه هزینه تولید فلزات را تا 1000 برابر کاهش می دهد.

پروفسور Junsuk Rho که رهبری این تحقیق را بر عهده داشت، اظهار داشت: “ما به تولید دقیق و سریع فلزات با کارایی بالا در مقیاس ویفری دست یافته ایم که به ابعاد سانتی متر می رسد.” وی افزود: “هدف ما این است که این تحقیق سرعت بخشیدن به صنعتی شدن فلزات، ترویج پیشرفت دستگاه های نوری کارآمد و فناوری های نوری را افزایش دهد.”

این تحقیق با حمایت برنامهای از مرکز تحقیقات یکپارچه صنعت-آکادمیک POSCO و برنامه تحقیقاتی STEAM، برنامه RLRC، برنامه توسعه فناوری نانومواد و برنامه کشف مواد آینده وزارت علوم و فناوری اطلاعات و ارتباطات انجام شد.

.Materials provided by Pohang University of Science & Technology (POSTECH). Note: Content may be edited for style and length